Productos

Segunda mano

Servicios

Filtración en la industria de alimentos: procesos, equipos y cumplimiento

Filtración en la industria de alimentos: inocuidad y eficiencia desde el diseño

Soluciones de filtración industria de alimentos para agua de proceso, ingredientes, aceites, jarabes y filtración industrial del aire en producción y empaque. Menos riesgos, cumplimiento sanitario y estabilidad operativa.

Resultados clave para plantas de alimentos

- Menos reclamaciones por cuerpos extraños y sólidos.

- Operación estable con ΔP controlado y cambios planificados.

- Compatibilidad grado alimento y sanitización eficiente (POES/CIP).

- Soporte a auditorías BPM/HACCP y normativas mexicanas aplicables.

Proveedores en filtración y tratamiento de aire para la industria

| Empresa | Página Web | Teléfono | |

|---|---|---|---|

| MC Industrias | mcindustrias.com | 81 3405 3858 | 81 3405 3858 |

Esquema de filtración en alimentos (líquidos y aire)

1) Pretratamiento

- Mallas/coladores para sólidos gruesos.

- Prefiltros de bolsa o cartucho (10–50 µm).

- Captación de polvo en puntos de transferencia (aire).

2) Filtración principal

- Cartuchos de profundidad o plisados (1–10 µm).

- Coalescencia para aceites/nieblas.

- Colectores de polvo (manga/cartucho) en sólidos secos.

3) Pulido / Afinamiento

- Membranas (micro/ultra) según el producto.

- Prefiltro MERV → HEPA en empaque sensible.

4) Monitoreo y sanitización

- ΔP, turbidez/SDI, contadores de partículas y PM en aire.

- POES/CIP para medios y carcasas; rotación de consumibles.

Tipos de filtración (sólido-líquido y membranas) con ejemplos

| Fluido / Proceso | Tipo | Ejemplo | Ventajas | Consideraciones |

|---|---|---|---|---|

| Agua de proceso | Profundidad → micro/ultrafiltración | Reducción de turbidez previa a UF | Calidad estable, baja carga biológica | CIP y control de ΔP |

| Jarabes/aceites | Cartucho plisado / placas | Clarificación y retención de finos | Alto flujo, corte definido | Compatibilidad y temperatura |

| Bebidas lácteas | Membrana (micro/ultra) | Control de bacterias/espora | Calidad sensorial | Fouling y protocolos de limpieza |

| Polvos secos (harinas, cacao) | Colectores de polvo | Captación en silos/bandas | Menos contaminación cruzada | Seguridad (ATEX/NFPA) y A/T |

| Aire de proceso | MERV alto → HEPA | Empaque y llenado | Control de partículas/bioaerosoles | Estanqueidad y sellos |

Incluye filtración por membrana en industria alimentaria y procesos sólido-líquido.

Aplicaciones típicas y operación unitaria

¿Dónde se aplica?

- Recepción y preparación de ingredientes.

- Proceso térmico y estandarización.

- Empaque aséptico y almacenamiento.

Objetivos por proceso

- Clarificación, pulido, estabilización microbiológica.

- Protección de bombas, válvulas y boquillas.

- Control de polvo y aire en áreas críticas.

Ejemplos de uso

- Harinas/cacao: captación de polvo en silos y bandas.

- Jarabes: cartucho plisado antes de membrana.

- Bebidas: microfiltración de agua de proceso.

Equipos e instrumentos utilizados

Equipos (líquidos)

- Carcasas de cartucho simple y multicartridge.

- Filtros de bolsa y strainers de canasta.

- Placas y marcos; módulos de membrana (MF/UF).

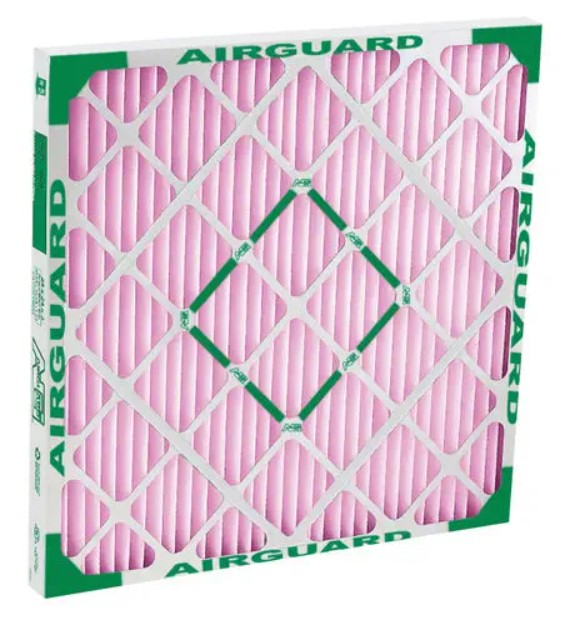

Equipos (aire)

- Colectores de polvo (manga/cartucho) y ciclones.

- Prefiltros MERV alto, etapas HEPA en zonas críticas.

- Coalescentes para neblinas de aceite/frituras.

Instrumentos y datos para dimensionar

- ΔP, caudal, viscosidad, temperatura; turbidez/SDI.

- PM, ACFM/SCFM, humedad y temperatura del gas.

- Compatibilidad de materiales (SS304/316, sellos grado alimento).

Costo por la filtración y factores de decisión

- CAPEX: tipo de sistema (cartucho/bolsa/membrana/colector), materiales y automatización.

- OPEX: consumibles, ΔP, energía, limpieza (CIP/POES) y paros.

- Ciclo de vida: selectividad/vida del medio vs. costo unitario.

- Riesgo: cumplimiento e impacto en producto terminado.

- Inventario: disponibilidad de refacciones y lead time en México.

- Escalabilidad: datos de piloto → planta (operación unitaria y ejemplos).

Normas mexicanas de alimentos y su relación con la filtración de aire

Prácticas y controles típicos

- BPM/POES y HACCP: controlan contaminación ambiental y cruzada.

- Zonificación y presiones diferenciales; flujos de aire limpios.

- Filtración por etapas: prefiltros MERV alto → HEPA en áreas críticas.

- Mantenimiento documentado: inspección de marcos, sellos e integridad.

Evidencia de cumplimiento

- Plan HACCP con peligros ambientales y PCC del aire.

- Registros de ΔP, recambios y pruebas de integridad (cuando apliquen).

- POES de ductos, housings y elementos filtrantes.

- Validaciones internas: conteo de partículas y microbiología ambiental.

Nota: alinear aire y ventilación con la normativa sanitaria mexicana aplicable para alimentos y los criterios de auditoría vigentes.

FAQ sobre filtración en alimentos

¿En qué consiste la filtración en la industria alimentaria?

Es la separación sólido-líquido o de aerosoles mediante un medio poroso para proteger equipos, asegurar calidad e inocuidad y cumplir con requisitos regulatorios.

¿Cuándo usar filtración por membrana?

Cuando se requieren cortes finos o control microbiológico (MF/UF). Requiere pretratamiento, CIP y monitoreo de ΔP.

¿Cuáles son los equipos más utilizados?

Carcasas de cartucho, filtros de bolsa, placas y marcos, módulos de membrana; en aire, colectores de polvo, prefiltros MERV y HEPA.

¿Qué impacta más el costo?

Consumibles y energía (ΔP). Un buen pretratamiento y selección del medio extienden la vida útil y reducen paros.

¿Dónde se aplica dentro de la planta?

Desde recepción de ingredientes hasta empaque aséptico: clarificación, pulido, protección de equipos y control de aire en zonas críticas.

Enlaces relacionados

Guías y recursos

Alta eficiencia y HVAC

Tipos de panel y superficie extendida

Modelos por MERV

Estos enlaces complementan la guía