Productos

Segunda mano

Servicios

Troquel de Acero Industrial para Corte, Punzonado y Formad

Troquel de acero para producción estable, repetible y rentable

Un troquel de acero bien diseñado reduce desperdicio, mejora el acabado y sostiene tolerancias en ciclos prolongados. Ideal cuando necesitas piezas consistentes y un proceso industrial confiable.

Qué evalúan las empresas al comprar

-

1

Tolerancias y repetibilidadConsistencia de pieza a pieza y estabilidad en producción.

-

2

Vida útil y mantenimientoDesgaste, afilado, recubrimientos y facilidad de servicio.

-

3

Compatibilidad con el procesoMaterial, espesor, tonelaje, carrera y velocidad.

-

4

Tiempo de entrega y puesta a puntoDiseño, fabricación, pruebas y validación de primeras piezas.

¿Para qué se usa un troquel de acero?

Un troquel de acero es una herramienta de producción que transforma material mediante geometrías controladas. Se selecciona según el tipo de operación, el material y el volumen.

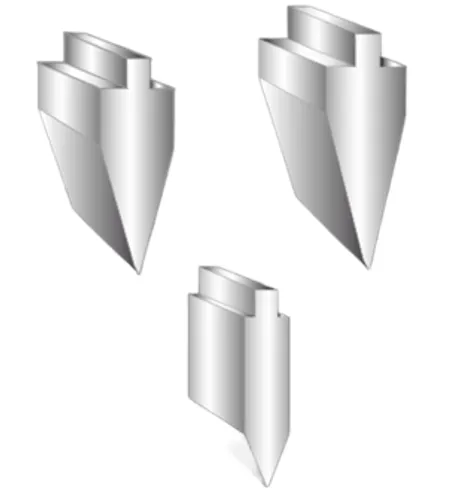

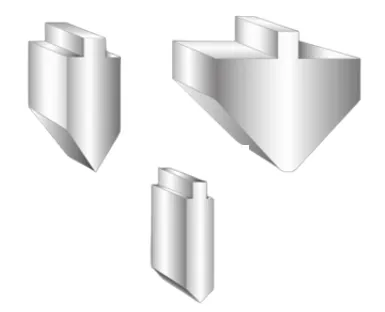

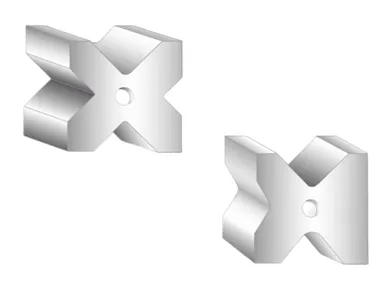

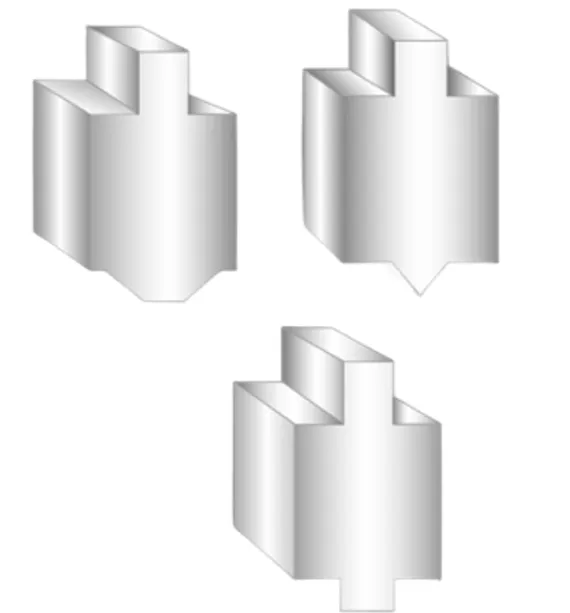

Troqueles de corte y punzonado

Diseñados para separar material con bordes definidos. Se usan en lámina metálica, aceros inoxidables, aluminio y otros sustratos, dependiendo del diseño y la dureza requerida.

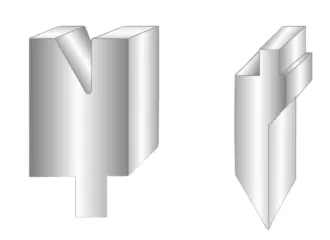

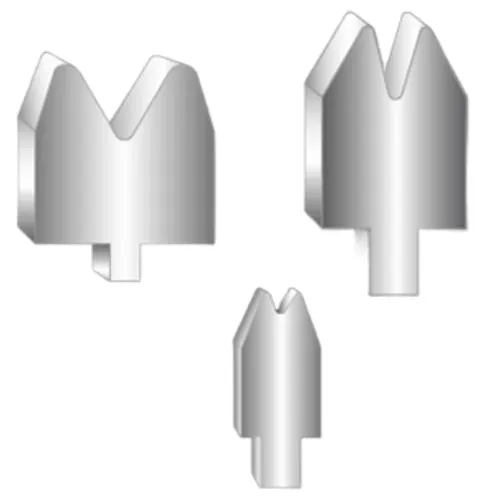

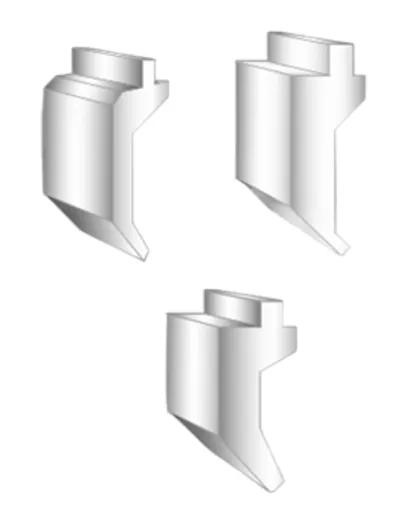

Troqueles de doblado y formado

Controlan radios, alturas y geometrías de la pieza. La selección de acero y tratamientos térmicos influye en la resistencia a desgaste y deformación.

Troquel progresivo

Integra varias operaciones en estaciones. Ideal para volúmenes altos con enfoque en repetibilidad, tiempos de ciclo y estabilidad dimensional.

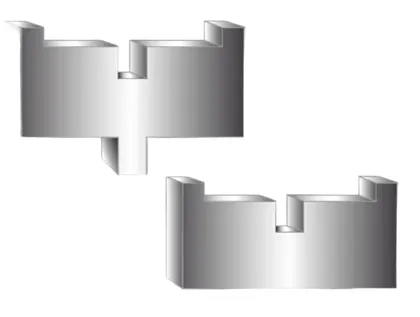

Troquel compuesto

Realiza varias acciones en una estación para aumentar precisión en operaciones específicas, dependiendo del tipo de pieza y el objetivo de producción.

Mejor control de tolerancias, reducción de retrabajos y estabilidad de calidad en lotes continuos. Para dimensionar correctamente un troquel de acero, conviene definir: material, espesor, geometría, volumen mensual, tolerancias críticas y condición de borde/acabado.

Acero, dureza y tratamiento térmico

El desempeño de un troquel de acero se construye con la combinación correcta de material, tratamiento y ajuste. Esto impacta directamente en desgaste, astillado, deformación y mantenimiento.

Selección del acero

Se define por el tipo de operación (corte/formado), el material a procesar y el nivel de desgaste esperado. En aplicaciones exigentes, la resistencia a abrasión y estabilidad dimensional son clave.

Tratamiento térmico

Mejora dureza y tenacidad según objetivos. Un tratamiento adecuado reduce fallas por astillado y mejora la vida útil en producción continua.

Recubrimientos y fricción

En algunos procesos se aplican recubrimientos para reducir fricción y adhesión, y para mejorar resistencia al desgaste. Depende de material, lubricación y velocidad del proceso.

Qué especificar para cotizar correctamente

- Material a trabajar y espesor (rango y promedio).

- Plano de la pieza o archivo CAD (cuando aplique).

- Tolerancias críticas, condición de borde y rebaba permitida.

- Volumen esperado y ritmo de producción (piezas/hora o por turno).

- Proceso: corte, punzonado, doblado, progresivo, compuesto, etc.

Indicadores de buen diseño

- Guías y alineación estables para repetibilidad.

- Claros de corte definidos para controlar rebaba y esfuerzo.

- Acceso a mantenimiento: placas, insertos y elementos de desgaste.

- Evacuación de recorte/viruta y prevención de atascos.

- Documentación para puesta a punto y refacciones críticas.

Recomendación práctica: considera desde el diseño la estrategia de mantenimiento (afilado, cambio de insertos, calibración) para mantener la calidad sin paros prolongados.

Compatibilidad con prensa y operación

Para que un troquel de acero funcione de forma estable, debe ser compatible con el equipo donde operará: tonelaje, carrera, mesa, guías, alimentación y condiciones de seguridad.

Datos de prensa a validar

| Tonelaje disponible | Margen suficiente para el esfuerzo real del proceso y el material. |

| Carrera y velocidad | Impacta cadencia, calentamiento y estabilidad de corte/formado. |

| Altura de cierre | Debe coincidir con el conjunto del troquel y ajuste de la prensa. |

| Mesa / área útil | Soporte y fijación correctos para evitar vibración y desalineación. |

| Guías y rigidez | Clave para tolerancias y vida de punzones/matrices. |

| Alimentación | Manual, semiautomática o automática; define diseño y estaciones. |

Riesgos típicos cuando no se valida

- Rebaba excesiva o borde irregular por claros mal definidos.

- Desgaste acelerado en punzones/matrices por desalineación.

- Atascos por evacuación insuficiente de recorte o scrap.

- Variación dimensional por flexión o rigidez insuficiente.

- Paros por ajustes frecuentes y falta de estandarización.

Buenas prácticas operativas

- Definir lubricación (si aplica) y controlar limpieza del área de corte.

- Establecer rutina de inspección: rebaba, filo y alineación.

- Documentar parámetros iniciales para repetir puesta a punto.

- Usar protecciones y elementos de seguridad de acuerdo al proceso.

El mejor retorno suele venir de la estabilidad del proceso: un troquel de acero bien integrado mantiene calidad y reduce ajustes, especialmente cuando el volumen de producción crece.

Vida útil, mantenimiento y control de calidad

En producción real, el costo de un troquel de acero no solo es su compra: también cuenta el tiempo de paro, la facilidad de afilado y la disponibilidad de partes de desgaste.

Mantenimiento preventivo

- Rutina de inspección del filo y condición de punzones/matrices.

- Control de holguras y alineación en guías.

- Limpieza del sistema de evacuación de recorte (scrap).

- Lubricación y verificación de fijaciones.

- Registro de ciclos y cambios de piezas críticas.

Control de calidad en línea

- Medición periódica de dimensiones críticas (muestras por lote).

- Monitoreo de rebaba y acabado del borde.

- Verificación de planitud y deformaciones (si hay formado).

- Uso de plantillas o galgas para control rápido.

- Definición de criterios de aceptación por especificación.

Factores que acortan la vida útil

Sugerencia: si tu prioridad es continuidad operativa, pide que el diseño contemple insertos intercambiables en zonas de desgaste y un esquema claro de mantenimiento (qué, cuándo y cómo).

Preguntas frecuentes sobre troquel de acero

Respuestas prácticas para evaluar un troquel de acero antes de integrarlo a tu línea de producción.