Productos

Segunda mano

Servicios

Fallas eléctricas por condensación en gabinetes industriales

Cómo evitar fallas eléctricas por condensación en tus gabinetes

La humedad en gabinetes de control puede provocar cortocircuitos, disparos intempestivos, corrosión y fallas prematuras en contactores, PLC y electrónica de potencia. Aquí encontrarás un enfoque práctico, orientado a mantenimiento e ingeniería, para identificar el origen de la humedad y seleccionar la estrategia correcta de mitigación.

La regla clave: la condensación aparece cuando alguna superficie dentro del gabinete baja por debajo del punto de rocío. Por eso, el objetivo no es “secar por intuición”, sino controlar temperatura, sellado y respiración del gabinete, y validar con mediciones.

Índice de contenidos

- ¿Qué es la condensación eléctrica en gabinetes?

- Causas típicas de humedad en gabinetes industriales

- Riesgos y efectos en equipos eléctricos y electrónicos

- Estrategias de prevención y control de condensación

- Monitoreo, mantenimiento y checklist operativo

- Preguntas frecuentes sobre condensación en gabinetes

Mantén superficies internas por encima del punto de rocío con calefacción/gestión térmica.

Evita entradas no controladas y usa respiraderos adecuados (membrana) si aplica.

Sensores de T°/HR y registro de eventos para correlacionar fallas con condiciones reales.

1. ¿Qué es la condensación eléctrica en gabinetes?

La condensación se produce cuando el aire húmedo dentro del gabinete entra en contacto con una superficie más fría (puerta, placa de montaje, canaletas, carcasa metálica) y el vapor de agua se transforma en gotas. El disparador típico es un cambio rápido de temperatura (noche/día, paro/arranque, lluvia/sol), que baja la temperatura del metal por debajo del punto de rocío.

- No necesitas “agua entrando”: con aire húmedo atrapado y enfriamiento nocturno, la condensación aparece.

- La humedad suele depositarse primero en superficies metálicas y luego migra a bornes/PCBs.

- Los gabinetes sellados pueden condensar si el aire interno se enfría y no hay control térmico.

Es especialmente común en gabinetes al exterior, zonas con lavado, cuartos de proceso con vapor, cámaras frías, minas e industria alimentaria. Además, la limpieza industrial con agua a presión o químicos eleva la humedad alrededor del gabinete y acelera los ciclos de condensación si no existe sellado y estrategia de control.

2. Causas típicas de humedad en gabinetes industriales

La humedad en gabinetes suele tener más de una causa. Identificar el origen es clave porque la solución cambia: no se trata solo de “poner un calefactor” si el problema real es una entrada de cables sin sellar o un gabinete mal especificado para el ambiente.

- Empaques dañados, puertas mal alineadas o cerraduras sin presión uniforme.

- Entradas de cable (prensaestopas) sin sello, perforaciones libres o placas de paso improvisadas.

- “Respiración” del gabinete: entra aire húmedo cuando baja la presión interna por enfriamiento.

- Lavado de equipos, niebla/rocío, condensación externa por sombras o superficies frías.

- Ubicación: zonas costeras, cuartos de bombas, áreas con vapor o químicos higroscópicos.

Un error común es especificar un gabinete con alto IP pensando que “elimina el agua”. En realidad, si el aire húmedo queda atrapado y el metal se enfría, la condensación seguirá ocurriendo. La diferencia es que no tiene por dónde salir, por lo que se acumula más tiempo en el interior.

3. Riesgos y efectos en equipos eléctricos y electrónicos

Las gotas de agua y la película de humedad sobre aislantes generan caminos de fuga, oxidación y contaminación de superficies. En electrónica, pequeñas cantidades de humedad pueden producir fallas intermitentes difíciles de reproducir, especialmente en bornes, conectores, fuentes conmutadas y tarjetas de control.

- Corto plazo: disparos, errores de medición, falsos positivos de sensores, resets de PLC.

- Mediano plazo: corrosión de bornes/barras, aumento de resistencia de contacto, calentamientos locales.

- Largo plazo: cortocircuitos, carbonización de aislantes, degradación de PCBs y paros no programados.

En tableros críticos (bombeo, líneas de producción, subestaciones compactas, control de proceso), el costo real suele ser la indisponibilidad. Por ello, conviene tratar la condensación como un riesgo operativo: medir, mitigar y estandarizar.

4. Estrategias de prevención y control de condensación

La estrategia más robusta combina envolvente correcta + control térmico + gestión de entradas/salidas. El objetivo práctico es mantener la temperatura interna y las superficies por encima del punto de rocío, evitando al mismo tiempo que el gabinete “respire” aire húmedo desde el exterior.

- Sellado y cableado: prensaestopas adecuados, placas de paso selladas y empaques en buen estado.

- Calefactor anticondensación: con termostato/humidistato; mantiene superficies “templadas”.

- Respiradero con membrana: equaliza presión sin ingresar agua líquida (reduce respiración no controlada).

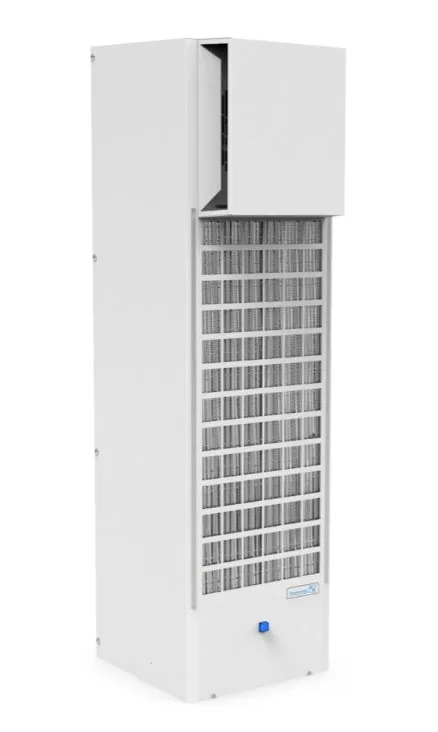

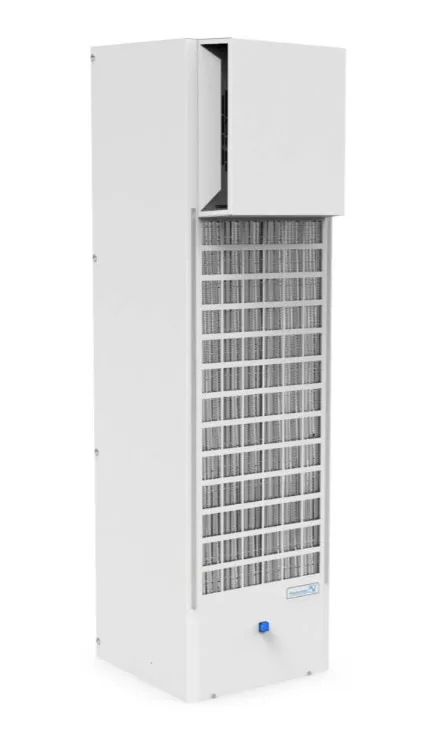

- Ventilación o climatización: cuando también hay calor a disipar de variadores/electrónica de potencia.

Si además de humedad tienes sobretemperatura, revisa estas referencias: soluciones de control de temperatura en gabinetes y buenas prácticas de ventilación correcta en gabinetes . La decisión suele depender de carga térmica, ambiente y requerimiento IP.

Recomendación operativa: evita “enfriar demasiado” sin considerar punto de rocío. Setpoints muy bajos incrementan consumo y pueden aumentar condensación si no hay gestión adecuada de humedad/condensados.

5. Monitoreo, mantenimiento y checklist operativo

La prevención se sostiene con disciplina operativa. Si el gabinete vuelve a “respirar” por un empaque dañado o una entrada de cable sin sello, el problema reaparece. Por eso, se recomienda un esquema simple: inspección + medición + corrección.

- Empaques/puertas: presión uniforme, sin cortes, sin deformaciones.

- Entradas de cable: prensaestopas correctos, sin perforaciones abiertas.

- Marcas de agua: techo/paredes internas, charcos, goteo en riel DIN.

- Corrosión: bornes, barras, tornillería, terminales y conectores.

- Accesorios: respiraderos, drenajes, filtros (si existen) limpios y funcionales.

- Control térmico: verificación de setpoints y activación de calefactor/ventilación.

Complementa con sensores simples de temperatura y humedad. Con registros de 2–4 semanas puedes identificar patrones: condensación nocturna, eventos tras lavado, o correlación con paros/arranques. Con esos datos, ajustas setpoints y validas la efectividad.

Proveedores y soluciones relacionadas en MarketB2B.mx

Empresas que ofrecen productos y servicios vinculados directa o indirectamente con el tema tratado en este artículo.

| Proveedor | Productos o servicios que ofrece |

|---|---|

| PCC | Equipos industriales, refacciones y materiales para operación, mantenimiento y continuidad operativa de instalaciones industriales. |

| Eléctrica DAMAXA | Material eléctrico para el sector industrial, con especialización en soluciones a prueba de explosión para áreas peligrosas. |