Productos

Segunda mano

Servicios

Mantenimiento preventivo de gabinetes eléctricos

Mantenimiento de gabinetes eléctricos

Mantenimiento preventivo de gabinetes eléctricos: protege tu inversión y evita paros no programados

Un programa de mantenimiento gabinetes bien diseñado prolonga la vida útil de tableros, variadores, PLC y demás componentes críticos. Combina limpieza, revisión mecánica, pruebas eléctricas y verificación del control térmico en gabinetes para reducir fallas por sobrecalentamiento, humedad o contaminación.

¿Por qué es crítico el mantenimiento preventivo de gabinetes eléctricos?

El mantenimiento gabinetes no solo mantiene limpio el tablero; también protege la continuidad operativa, reduce el riesgo de fallas eléctricas y ayuda a cumplir con normativas de seguridad industrial.

Principales riesgos cuando no se da mantenimiento

- Acumulación de polvo conductor sobre tarjetas electrónicas.

- Afl aflojamiento de bornes y conexiones por vibración.

- Daños en sellos y empaques que permiten la entrada de humedad.

- Sobrecarga de elementos de enfriamiento y ventilación.

Estos factores se combinan con temperaturas elevadas para acelerar el envejecimiento de aislamientos, contactos y componentes sensibles dentro del gabinete eléctrico.

Beneficios de un programa preventivo

- Mayor disponibilidad de la línea de producción.

- Reducción de paros no programados y reprocesos.

- Disminución de costos por reemplazo prematuro de equipos.

- Mejora en la seguridad del personal operativo y de mantenimiento.

Un plan documentado de mantenimiento de gabinetes facilita la trazabilidad de tareas y la priorización de acciones correctivas antes de que se conviertan en fallas graves.

Rutinas básicas de inspección visual y limpieza

Una inspección visual periódica permite detectar condiciones anómalas antes de que se traduzcan en una falla. Las actividades deben seguir un procedimiento seguro con el gabinete desenergizado cuando aplique.

Puntos clave de la inspección

- Estado de la envolvente, bisagras, cerraduras y empaques.

- Presencia de polvo, aceite, humedad o corrosión visible.

- Identificación correcta de circuitos, etiquetas y señalización.

- Conexiones flojas, cables pellizcados o terminales deteriorados.

Documentar hallazgos con fotografías y registros facilita priorizar reparaciones y coordinar recursos de mantenimiento eléctrico y mecánico.

Buenas prácticas de limpieza

- Uso de aspiradoras industriales en lugar de aire comprimido directo.

- Paños secos o ligeramente humedecidos con productos compatibles.

- Evitar líquidos que puedan dejar residuos conductores.

- Revisión posterior de apriete de conexiones después de limpiar.

La limpieza debe combinarse con revisiones periódicas de apriete y pruebas funcionales, como parte del plan integral de mantenimiento gabinetes.

Mantenimiento térmico y ventilación en gabinetes eléctricos

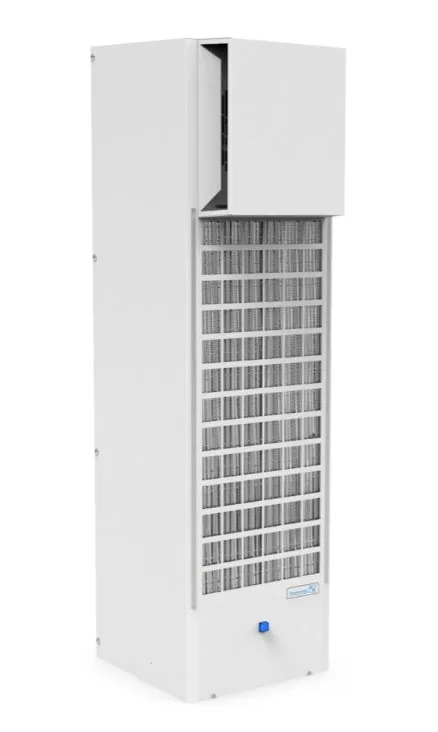

El sobrecalentamiento es una de las principales causas de falla en tableros. Un buen control térmico en gabinetes se complementa con una ventilación correcta en gabinetes industriales y con la revisión periódica de equipos de climatización.

Actividades de mantenimiento térmico

- Limpieza y revisión de filtros y ventiladores.

- Verificación de operación de climatizadores y termostatos.

- Comprobación de temperaturas internas con termómetro o sensores.

- Revisión de sellos y pasos de cables para evitar entradas de aire no deseadas.

El artículo sobre errores por sobrecalentamiento: causas ayuda a identificar condiciones que deben corregirse desde el diseño y el mantenimiento periódico.

Indicadores de posibles problemas térmicos

- Disparos recurrentes de protecciones térmicas.

- Olores a calentamiento o decoloración de aislamientos.

- Zonas del gabinete al tacto anormalmente calientes.

- Alarmas de temperatura elevada en variadores o PLC.

Registrar estos eventos y vincularlos con inspecciones ayuda a ajustar el plan de mantenimiento gabinetes y priorizar inversiones en climatización o ventilación.

Cómo estructurar un plan de mantenimiento programado para gabinetes

Un plan de mantenimiento gabinetes debe adaptarse al tipo de proceso, criticidad de los equipos y ambiente de operación, pero puede seguir una estructura común.

Definición de frecuencias y alcances

- Tareas diarias o semanales: inspecciones rápidas de estado general.

- Tareas mensuales: limpieza, verificación de ventilación y cierre de puertas.

- Tareas trimestrales o semestrales: apriete de conexiones, pruebas funcionales.

- Paros mayores: revisión profunda, reemplazo de componentes críticos.

Estas frecuencias pueden ajustarse según la experiencia operativa, la carga térmica del gabinete y el historial de fallas en la planta.

Herramientas de gestión y seguimiento

- Listas de chequeo específicas por tipo de gabinete.

- Registro de actividades en software GMAO/CMMS.

- Indicadores de cumplimiento de mantenimiento y fallas repetitivas.

- Retroalimentación entre operación y mantenimiento para mejorar el plan.

Documentar cada intervención permite demostrar la ejecución del mantenimiento preventivo y facilita auditorías internas o externas en materia de seguridad y confiabilidad.

Proveedores y soluciones relacionadas en MarketB2B.mx

Empresas que ofrecen productos y servicios vinculados directa o indirectamente con el tema tratado en este artículo.

| Proveedor | Productos o servicios que ofrece |

|---|---|

| PCC | Equipos industriales, refacciones y materiales para operación, mantenimiento y continuidad operativa de instalaciones industriales. |

| Eléctrica DAMAXA | Material eléctrico para el sector industrial, con especialización en soluciones a prueba de explosión para áreas peligrosas. |