Productos

Segunda mano

Servicios

Gabinetes eléctricos higiénicos para la industria alimentaria

SEGURIDAD · HIGIENE · CUMPLIMIENTO

Gabinetes eléctricos diseñados para la industria alimentaria

En plantas de alimentos y bebidas, un gabinete mal elegido puede convertirse en un punto crítico de contaminación o en un foco de fallas eléctricas. Los gabinetes de acero inoxidable con certificaciones NEMA e IP adecuadas permiten proteger equipos, asegurar la higiene y mantener la continuidad operativa incluso en procesos de lavado intensivo.

Este contenido está pensado para responsables de mantenimiento, ingeniería y calidad que necesitan especificar el gabinete acero inoxidable correcto para líneas de producción, cámaras frías, áreas de envasado y zonas de lavado a alta presión. Encontrarás criterios técnicos claros, ejemplos de aplicación y las principales buenas prácticas para cumplir con requisitos sanitarios y normativos sin sobredimensionar la solución.

A lo largo de las secciones siguientes revisaremos cómo alinear la selección de gabinetes con las exigencias de organismos regulatorios, estándares NEMA, niveles de limpieza y tipo de proceso, para que tus tableros eléctricos trabajen a favor de la inocuidad del producto y no en su contra.

Requisitos sanitarios y normativos en la industria alimentaria

En la industria alimentaria, los gabinetes eléctricos no solo deben proteger componentes contra polvo y humedad; también deben evitar la acumulación de residuos, soportar lavados frecuentes y resistir agentes químicos de limpieza. Por ello es fundamental verificar el grado de protección NEMA o IP requerido en cada zona (salas de proceso, áreas de empaque, cámaras de refrigeración, etc.).

En zonas con lavado a presión y exposición directa al agua, suelen recomendarse gabinetes clasificados como NEMA 4X o equivalentes IP que garanticen resistencia a la corrosión y a chorros de agua. En áreas de salpicaduras moderadas o ambientes con alta humedad pero sin lavado directo, se pueden considerar opciones con menor exigencia, siempre que se mantenga la integridad de sellos y cerraduras.

Además de NEMA, es importante revisar los requerimientos de normativas sanitarias y de inocuidad propios de la planta, así como lineamientos internos de auditoría. Estos parámetros determinarán si es obligatorio el uso de gabinetes de acero inoxidable o si es posible utilizar otras aleaciones o recubrimientos en determinadas áreas menos críticas.

Factores clave a evaluar

- Tipo de proceso (húmedo, seco, con ingredientes pegajosos o pulverulentos).

- Frecuencia e intensidad de los ciclos de limpieza y desinfección.

- Temperatura ambiente y presencia de vapor o condensación.

- Exposición a químicos, salinidad, grasas y azúcares.

- Requisitos de auditoría (HACCP, BRC, FSSC, entre otros).

Impacto en la selección del gabinete

- Definición del material principal del gabinete y accesorios.

- Selección del grado NEMA/IP adecuado por zona de la planta.

- Diseño de pendientes, uniones y sellos para evitar acumulación de residuos.

- Decisión entre soluciones murales, de piso o tipo consola.

Selección del gabinete y materiales: enfoque en acero inoxidable

El gabinete acero inoxidable es el estándar en muchas líneas de producción de alimentos, especialmente en áreas de contacto directo con producto, zonas de manejo de ingredientes y puntos donde el riesgo de salpicaduras es alto. El tipo y acabado del acero (por ejemplo AISI 304 o 316L) se define según el nivel de agresividad química del entorno.

En ambientes con cloruros, salmueras, aderezos o productos altamente corrosivos, el acero inoxidable 316L ofrece mejor desempeño y mayor vida útil. En entornos menos agresivos, el 304 puede resultar suficiente siempre que los protocolos de limpieza sean consistentes y se respeten las temperaturas de lavado recomendadas por el fabricante del gabinete.

También es importante evitar los errores al seleccionar un gabinete más comunes: subestimar la carga térmica interna, ignorar el tipo de fijación necesario para la estructura de la planta o pasar por alto el espacio para cableado, accesorios y futuras ampliaciones. Un gabinete saturado dificulta la limpieza, incrementa la temperatura interna y complica el mantenimiento.

Criterios para elegir el material

- Presencia de salinidad, ácidos, grasas o azúcares en el ambiente.

- Compatibilidad con químicos y desinfectantes utilizados en la planta.

- Temperatura de operación y de los ciclos de lavado.

- Requerimientos estéticos y de percepción de limpieza.

Accesorios que influyen en la higiene

- Chapetones y bisagras higiénicas con mínimas zonas muertas.

- Ventanas de inspección en material apto para uso alimentario.

- Patas o zócalos diseñados para fácil limpieza del piso.

- Techos inclinados que evitan acumulación de agua o polvo.

Diseño higiénico y detalles constructivos del gabinete

Un gabinete adecuado para la industria alimentaria incorpora principios de diseño higiénico: superficies lisas, uniones soldadas continuas y ausencia de cavidades donde se pueda acumular producto, agua o biofilm. Las esquinas internas se diseñan con radios amplios para facilitar el acceso de cepillos y chorros de agua durante la limpieza.

Los techos inclinados son otra característica clave, ya que permiten que el agua escurra y evitan charcos que puedan crecer microorganismos. Del mismo modo, las puertas deben contar con burletes de alta calidad, resistentes a químicos, que mantengan la estanqueidad incluso después de cientos de ciclos de apertura y lavado.

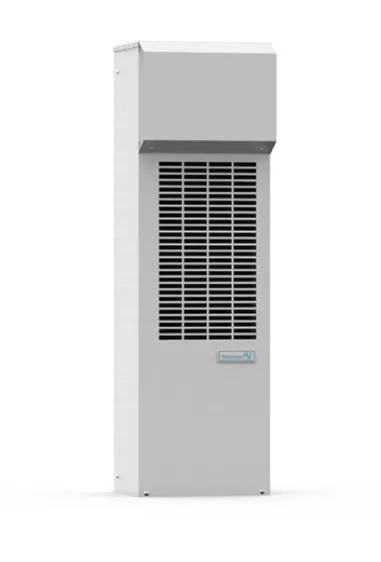

El sistema de ventilación o climatización del gabinete debe adaptarse a estas necesidades higiénicas, ya sea mediante ventiladores con filtros aptos para ambientes alimentarios o climatizadores sellados que mantengan el interior del gabinete aislado del ambiente. La correcta integración con bandejas de cables, prensaestopas y canalizaciones ayuda a reducir puntos de riesgo y simplifica la validación de limpieza.

Checklist para proyectos en la industria alimentaria

Antes de definir el gabinete definitivo para una nueva línea o para un proyecto de retrofit, conviene seguir un checklist técnico que asegure la compatibilidad con el proceso, la infraestructura existente y las políticas de inocuidad de la planta. Este enfoque reduce reprocesos y mejora la trazabilidad de las decisiones de ingeniería.

| Aspecto a revisar | Preguntas clave |

|---|---|

| Ubicación y ambiente |

¿El gabinete estará en zona de lavado, en área seca o en mezzanine técnico? ¿Hay exposición directa a chorros de agua, vapor o salpicaduras de producto? |

| Material y acabado |

¿Es obligatorio el uso de un gabinete acero inoxidable 304 o 316L? ¿Se requiere acabado pulido, satinado o específico para entornos de alto brillo? |

| Carga térmica interna |

¿Se ha calculado el calor disipado por variadores, fuentes y PLCs? ¿Es necesario complementar con ventilación filtrada o climatización interna? |

| Limpieza y mantenimiento |

¿Los accesos, puertas y charnelas permiten inspecciones rápidas? ¿Los componentes internos están organizados para intervenirse sin comprometer la higiene? |

| Expansión futura |

¿Existe reserva de espacio y capacidad térmica para futuras ampliaciones? ¿Se documentó la configuración para facilitar proyectos posteriores? |

Documentar las respuestas a este checklist y alinearlas con la ingeniería de proceso, mantenimiento y calidad permite justificar técnicamente la elección del gabinete y asegurar consistencia en futuras compras o expansiones de la planta.

Proveedores y soluciones relacionadas en MarketB2B.mx

Empresas que ofrecen productos y servicios vinculados directa o indirectamente con el tema tratado en este artículo.

| Proveedor | Productos o servicios que ofrece |

|---|---|

| PCC | Equipos industriales, refacciones y materiales para operación, mantenimiento y continuidad operativa de instalaciones industriales. |

| Eléctrica DAMAXA | Material eléctrico para el sector industrial, con especialización en soluciones a prueba de explosión para áreas peligrosas. |