Productos

Segunda mano

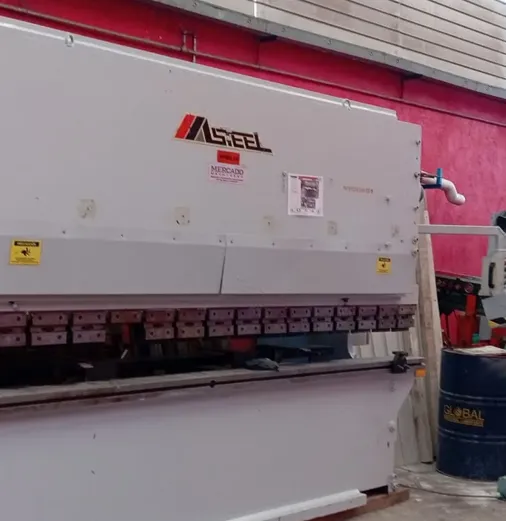

Dobladora de lámina gruesa 160t

Página de venta | Guía de decisión

Dobladora de lámina gruesa 160t

Criterios técnicos para especificar una dobladora de 160 toneladas orientada a lámina gruesa: capacidad real, control de deflexión, herramental, operación y seguridad. (Sin mostrar productos en estas secciones.)

Capacidad real para formado exigente y producción industrial

Una dobladora de lámina gruesa 160t está pensada para operaciones donde el material, el espesor y la geometría demandan alta fuerza de doblado con control estable. Una selección correcta mejora calidad, reduce retrabajos y sostiene el ritmo de producción con menor variación de ángulo.

En las siguientes secciones: dimensionamiento de 160t, selección de V/herramental, control de deflexión y seguridad.

CHECKLIST

Datos clave antes de comparar equipos

Estos puntos aceleran la especificación de una dobladora 160t para lámina gruesa.

- Material (acero, inox, etc.) y espesor máximo real.

- Longitud de doblez de la pieza crítica.

- Radio interno y calidad de acabado requerida.

- Tipo de doblado (aire/acuñado) y requerimiento de fuerza.

- V del dado y set de herramientas para tu mix.

- Infraestructura (energía, piso, maniobras, seguridad).

Criterio técnico

Capacidad 160t para lámina gruesa: qué significa “en la práctica”

Tonelaje = fuerza, pero depende del escenario

“160t” es la capacidad nominal de fuerza, pero el tonelaje requerido cambia con: material, espesor, longitud de doblez, apertura V, radio y método de doblado. En lámina gruesa, pequeñas decisiones de V/radio cambian significativamente la fuerza necesaria.

Ventana de trabajo y límites físicos

Para lámina gruesa, valida dimensiones y recorridos: no solo fuerza. Esto evita sorpresas con piezas altas o geometrías profundas.

Criterio técnico

Ejes, CNC y control bajo carga

Tope trasero y setups en piezas pesadas

En lámina gruesa, las piezas pueden ser más pesadas y rígidas; por eso la ergonomía, apoyos y repetibilidad del tope trasero impactan seguridad y productividad.

Funciones CNC que más aportan en 160t

Bajo cargas altas, el control estable y la compensación ayudan a mantener resultados.

| Función | Beneficio |

|---|---|

| Compensación / crowning | Uniformidad de ángulo en longitudes y cargas altas. |

| Recetas por material | Menos ajustes por springback y variación de lote. |

| Gestión de herramientas | Setups repetibles y más rápidos. |

| Ayudas / simulación | Reduce errores y mejora consistencia operativa. |

Criterio técnico

Precisión, springback y crowning en lámina gruesa

Por qué la lámina gruesa “se comporta distinto”

A mayor espesor, el material puede exigir mayor fuerza y mostrar springback relevante, especialmente si hay variaciones de lote. La precisión depende del conjunto: V del dado, radio, rigidez, crowning y estabilidad de referencia.

- Define tolerancias objetivo (ángulo y dimensión al tope) y valida con pieza crítica.

- Cuida limpieza y asentamiento del herramental para evitar desviaciones por montaje.

- Documenta parámetros por material/espesor para reproducir resultados entre turnos.

Herramental: compatibilidad y estrategia

En 160t, el herramental debe estar alineado a tu mix: radios, V, robustez y cambios seguros.

Criterio técnico

Instalación, mantenimiento y seguridad (160t)

Requerimientos de planta

Equipos de alto tonelaje requieren planeación de maniobras, piso y energía. Validar esto reduce retrasos en puesta en marcha.

Seguridad y preventivo

En 160t, la seguridad no es opcional: resguardos, paros y procedimientos deben acompañarse de preventivo para sostener precisión.

FAQ

Preguntas frecuentes: dobladora de lámina gruesa 160t

Checklist final (160t)

- Pieza crítica (material, espesor, longitud).

- V del dado y radio interno objetivo.

- Crowning/compensación requerida.

- Herramental robusto y estándar compatible.

- Layout y movimiento de piezas pesadas.

- Seguridad + preventivo (hidráulico y referencias).