Productos

Segunda mano

Servicios

Aplicaciones del PLC: usos industriales y automatización práctica

Aplicaciones del PLC para automatización industrial: de la idea al control en planta

Un PLC (Controlador Lógico Programable) es el “cerebro” de muchos procesos modernos: coordina sensores, actuadores y secuencias para lograr producción estable, segura y repetible. En esta guía verás usos reales, criterios técnicos y cómo elegir una arquitectura de control con enfoque industrial.

¿Por qué se usa tanto en la industria?

- Control robusto 24/7 (ambientes eléctricos rudos y ruido industrial).

- Automatización escalable: desde una máquina hasta una línea completa.

- Diagnóstico y trazabilidad: estados, alarmas, contadores, recetas.

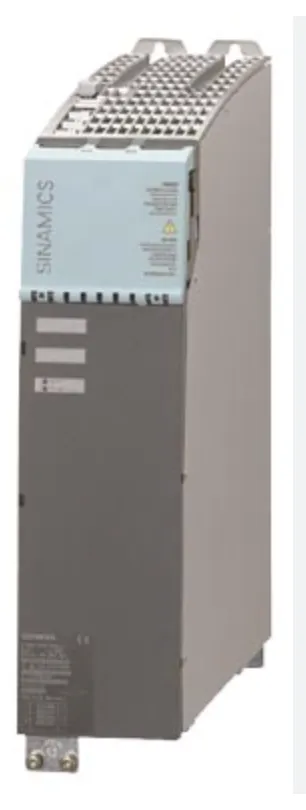

- Integración con redes industriales (HMI/SCADA, variadores, sensores, IIoT).

¿Qué controla un PLC y cómo se conecta a la máquina?

Un PLC lee señales de campo, ejecuta lógica y entrega salidas para accionar equipos. La clave es entender el “ciclo de escaneo” y el tipo de señales.

Entradas típicas

Provienen de sensores, botones, finales de carrera o sistemas de medición.

Digital (24VDC) Analógica (0–10V / 4–20mA) Alta velocidad (encoders) Temperatura (RTD/TC)Salidas típicas

Accionan relevadores, contactores, válvulas, variadores, servos o pilotos.

Transistor / Relé Analógica (setpoint) Pulsos / PTO Comunicación industrialMapa rápido: señal → lógica → acción

| Elemento de campo | Qué lee / mide | Qué controla el PLC |

|---|---|---|

| Sensor fotoeléctrico | Presencia / conteo | Interlocks, conteo de piezas, rechazo |

| Transmisor 4–20mA | Presión / nivel / caudal | PID, alarmas, válvulas de control |

| Encoder | Posición / velocidad | Sincronización, corte a longitud, registro |

| Variador de frecuencia | Estado y feedback | Arranque/parada, rampas, velocidad, fallas |

Intelinks sugeridos

Si quieres ampliar el contexto, estas lecturas complementan el tema:

Aplicaciones del PLC en la industria: ejemplos por sector

Las aplicaciones de los PLC en la industria moderna se distinguen por el tipo de proceso, criticidad y necesidad de trazabilidad. Aquí tienes un mapa práctico.

| Industria | Aplicaciones del PLC | Qué se prioriza |

|---|---|---|

| Alimentos y bebidas | Transportadores, dosificación, mezclado, llenado, etiquetado, CIP/SIP | Higiene, recetas, lotes, paros controlados |

| Automotriz / ensamble | Estaciones de ensamble, poka‑yoke, atornillado, trazabilidad, visión | Tiempo ciclo, calidad, OEE, Andon |

| Empaque y logística | Clasificación, pesaje, conteo, paletizado, sorters | Alta velocidad, sincronía, diagnóstico rápido |

| Agua y tratamiento | Bombas, válvulas, niveles, cloración, telemetría | Disponibilidad, redundancia, control PID |

| Química / procesos | Reactores, control de temperatura, interlocks, secuencias batch | Seguridad de proceso, alarmas, registro histórico |

Patrones de uso más comunes

- Secuenciación (arranque/parada por etapas e interlocks).

- Control regulatorio (PID para presión, flujo, nivel, temperatura).

- Seguridad funcional (dependiendo del riesgo: relés/PLC de seguridad).

- Monitoreo (alarmas, historiales, tendencias, OEE).

Dónde se ve el valor rápido

Cuando el proceso tiene variabilidad y costos por paro, scrap o retrabajo.

Cómo definir la arquitectura: I/O, comunicación y escalabilidad

Para elegir una solución, traduce el proceso a requerimientos medibles: señales, tiempos, redes y crecimiento.

Checklist (lo que realmente decide)

| Requisito | Qué revisar |

|---|---|

| Conteo de señales | DI/DO/AI/AO, RTD/TC, alta velocidad, expansión futura (+20–30%) |

| Tiempo de respuesta | Escaneo, interrupciones, módulos HS, sincronía con drives/servos |

| Red industrial | Ethernet/IP, PROFINET, Modbus TCP/RTU, IO‑Link, gateways |

| Ambiente y gabinete | Temperatura, ventilación, EMI, tierra física, NEMA/IP |

| Operación y mantenimiento | Diagnóstico, alarmas, reemplazo rápido, documentación, backups |

Errores comunes a evitar

- Diseñar sin margen de expansión (I/O al límite).

- Ignorar el cableado y el ruido (EMI) en señales analógicas.

- Usar una red inadecuada para tiempo real o distancia.

- No definir filosofía de alarmas ni estados de falla segura.

- Falta de respaldo de programa y control de cambios.

Tip práctico

Si tu prioridad es continuidad de operación, define “modo degradado” (manual seguro) y repuestos críticos. En procesos regulados, agrega registro de eventos y control de accesos.

Buenas prácticas: programación, seguridad y puesta en marcha

Una implementación confiable combina estructura de software, pruebas y disciplina eléctrica.

Software

- Estandariza nombres (tags) y comentarios.

- Divide por módulos: seguridad, secuencias, PID, comunicación.

- Usa estados (Idle/Run/Fault) y alarmas claras.

- Versiona el proyecto y documenta cambios.

Eléctrico

- Tierra física y apantallamiento correctos.

- Separación potencia/señal, rutas y canaletas.

- Protecciones y selectividad (fusibles/interruptores).

- Etiquetado y pruebas de continuidad.

Comisionamiento

- FAT/SAT con checklist y criterios de aceptación.

- Simulación de I/O y pruebas de fallas.

- Respaldo final + “imagen” de configuración.

- Capacitación breve a operación/mantenimiento.

Enfoque de seguridad

Define primero los riesgos y el “estado seguro” (parada, cierre de válvulas, bloqueo de movimiento). Si el análisis de riesgo lo exige, considera componentes de seguridad dedicados (relé/PLC de seguridad), enclavamientos y pruebas periódicas.

Proveedores y soluciones relacionadas en MarketB2B.mx

Empresas que ofrecen productos y servicios vinculados directa o indirectamente con el tema tratado en este artículo.

| Proveedor | Productos o servicios que ofrece |

|---|---|

| PCC | Gabinetes, climas de tablero, PLC, HMI, ventiladores con filtro, detergentes dieléctricos, accesorios y más. |

| ELECTRICA DAMAXA | Especialistas en la venta de material eléctrico industrial para zonas de riesgo: áreas con gases, vapores, polvos combustibles y otras sustancias peligrosas. |

Preguntas frecuentes sobre aplicaciones del PLC

Respuestas directas para dudas típicas al implementar automatización con PLC en entornos industriales.