Productos

Segunda mano

Servicios

Mantenimiento subestaciones

Mantenimiento sin desconectar la energía

Mantenimiento de subestaciones energizadas: más disponibilidad, menos paros no programados

Mantener una subestación limpia y en condiciones óptimas es clave para garantizar la continuidad operativa de la planta. La limpieza de subestaciones y equipos a alta tensión, realizada con procedimientos especializados, reduce el riesgo de disparos intempestivos, fallas de aislamiento y daños costosos en transformadores, cuchillas y barras.

La limpieza eléctrica en alta tensión permite intervenir tableros, aisladores y seccionadores sin detener completamente la operación, siempre que se realice con herramientas dieléctricas, personal certificado y protocolos estrictos de seguridad.

Un programa bien diseñado de limpieza subestaciones se traduce en menos fallas, menos reclamaciones de calidad y mayor confiabilidad de suministro en procesos críticos.

Por qué invertir en limpieza de subestaciones

- Disminuye el riesgo de cortocircuitos por polvo conductor, humedad y contaminación ambiental.

- Extiende la vida útil de aisladores, pararrayos, seccionadores y transformadores de potencia.

- Reduce interrupciones de servicio y penalizaciones por indisponibilidad eléctrica.

- Mejora la seguridad del personal y el cumplimiento de auditorías y normas internas.

Riesgos típicos cuando no se limpia una subestación

En ambientes industriales, las subestaciones están expuestas a polvo, humo, grasa, salinidad y humedad. Estos contaminantes se depositan sobre aisladores, barras y herrajes, reduciendo la rigidez dieléctrica y aumentando la posibilidad de arcos, descargas parciales y fallas fase–tierra.

La falta de limpieza subestaciones puede provocar disparos intempestivos, pérdidas de producción, daño en equipos de media y alta tensión, así como sobrecarga en líneas y transformadores alternos que deban soportar la demanda cuando se presenta una falla.

- Incremento de puntos calientes en conexiones y barras colectoras.

- Mayor probabilidad de tracking superficial en aisladores contaminados.

- Riesgo de explosión en equipos con cámaras llenas de polvo conductor.

Técnicas de limpieza eléctrica en vivo

La intervención en equipos energizados requiere técnicas específicas, como la limpieza eléctrica en vivo con equipos de aplicación controlada, boquillas especiales y productos no corrosivos ni conductivos.

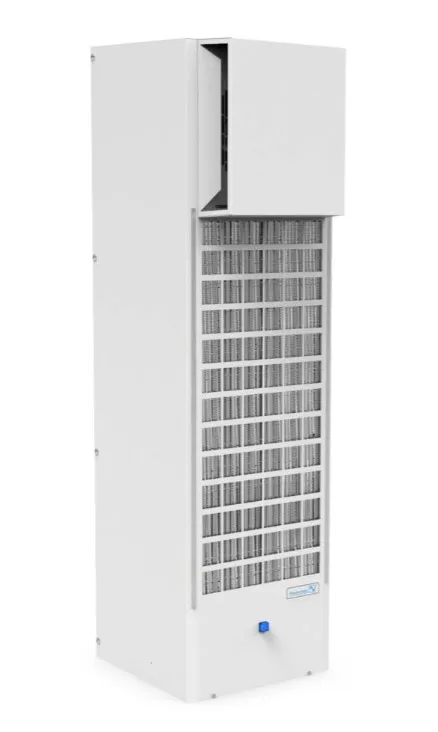

Entre los métodos más utilizados se encuentran la limpieza con solventes dieléctricos en aerosol o atomizados, la remoción mecánica de depósitos sólidos y el aspirado con equipos industriales que garantizan un nivel de aislamiento adecuado.

Un procedimiento bien documentado contempla la evaluación previa del riesgo, la delimitación de zonas de trabajo, la selección de herramientas aisladas y la verificación final de tensión y corriente de fuga.

Normativa, seguridad y personal calificado

El mantenimiento de subestaciones energizadas debe alinearse con normas y guías de seguridad, así como con los procedimientos internos de la empresa. La gestión de permisos de trabajo, análisis de riesgos y bloqueo y etiquetado (LOTO) es obligatoria incluso cuando se trabaja con partes energizadas.

Es indispensable considerar las recomendaciones sobre normas y riesgos en trabajos energizados, las distancias mínimas de seguridad, el nivel de aislamiento del equipo de protección personal y la capacitación continua del personal.

- Uso de ropa y guantes con clasificación adecuada de arco eléctrico.

- Verificación de la integridad de pértigas, cobertores y mantas aislantes.

- Supervisión de un responsable de seguridad eléctrica durante la maniobra.

Estrategia de mantenimiento y selección de proveedores

Un esquema robusto de mantenimiento de subestaciones integra intervenciones correctivas, preventivas y predictivas. La limpieza se programa de acuerdo con el nivel de contaminación, la criticidad de la carga y la evidencia de descargas parciales o falsos disparos.

Al elegir un proveedor de servicios, conviene evaluar experiencia demostrable en limpieza de subestaciones, certificaciones de seguridad, procedimientos escritos y reportes entregables que incluyan evidencias fotográficas antes/después, mediciones de aislamiento y recomendaciones de mejora.

De esta manera se asegura que la inversión en limpieza subestaciones se traduzca en una mejora tangible en confiabilidad, seguridad y disponibilidad eléctrica.

Proveedores y soluciones relacionadas en MarketB2B.mx

Empresas que ofrecen productos y servicios vinculados directa o indirectamente con el tema tratado en este artículo.

| Proveedor | Productos o servicios que ofrece |

|---|---|

| PCC | Equipos industriales, refacciones y materiales para operación, mantenimiento y continuidad operativa de instalaciones industriales. |

| Eléctrica DAMAXA | Material eléctrico para el sector industrial, con especialización en soluciones a prueba de explosión para áreas peligrosas. |