Productos

Segunda mano

Servicios

Control térmico industrial para protección eléctrica en ambientes extremos

Protección eléctrica confiable en ambientes térmicos extremos

El control térmico en tableros, centros de control de motores y salas eléctricas es clave para mantener la continuidad operativa de una planta. Un diseño adecuado de ventilación, calentamiento y monitoreo evita condensación, sobrecalentamientos y disparos intempestivos de protecciones, especialmente en sitios con altas cargas, procesos continuos o climas severos.

Por qué el control térmico industrial es crítico

- Evita fallas prematuras en contactores, variadores, fuentes y relés.

- Reduce paros no programados por disparo de protecciones térmicas.

- Mejora la vida útil de componentes electrónicos sensibles.

- Contribuye a la seguridad del personal y del proceso productivo.

Principales riesgos térmicos en equipos eléctricos

En una planta industrial, el calor puede provenir tanto del ambiente como de las propias pérdidas de los equipos. Sin un control térmico adecuado, los tableros eléctricos pueden operar fuera de su rango de temperatura, generando deformaciones en aislamientos, envejecimiento acelerado de componentes electrónicos y reducción de la capacidad de corriente admisible en barras y conductores.

Por otro lado, en ambientes fríos o con cambios bruscos de temperatura, la condensación en el interior de gabinetes y cajas de conexión puede provocar cortocircuitos, oxidación y falsos contactos. Una buena estrategia de control térmico industrial contempla tanto protección contra el sobrecalentamiento como contra la humedad interna y el choque térmico.

Efectos típicos de un mal control térmico

- Disparos frecuentes de interruptores y relés térmicos.

- Paros inesperados de variadores y PLC por sobretemperatura.

- Degradación de terminales, borneras y conexiones atornilladas.

- Incremento de fallas a tierra y cortocircuitos internos.

Estrategias de control térmico en tableros y salas eléctricas

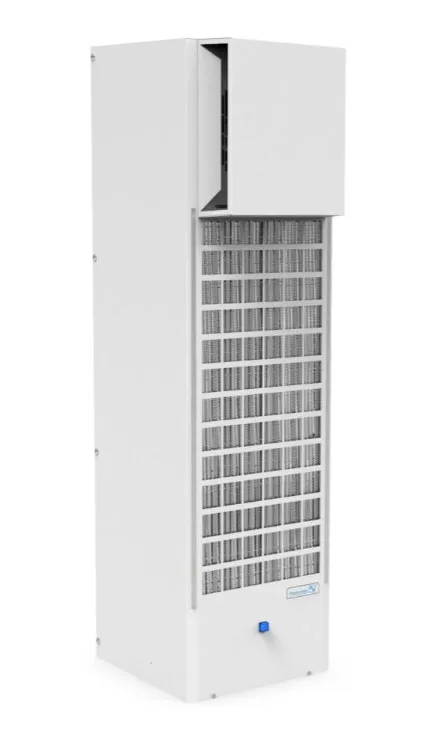

Las soluciones de control térmico abarcan desde ventilación natural y forzada hasta el uso de aire acondicionado industrial, calentadores anticondensación y sistemas de monitoreo de temperatura distribuida. La selección depende de la carga térmica del tablero, el grado de protección requerido y las condiciones ambientales de la planta.

En aplicaciones críticas, se utilizan sensores distribuidos que reportan la temperatura de barras, cables de potencia, transformadores y equipos de electrónica de potencia. Esta información se integra con el sistema de supervisión para generar alarmas tempranas y activar estrategias de mitigación antes de que una condición térmica se convierta en falla.

Componentes habituales en un sistema de control térmico

- Ventiladores y filtros de aire con grado de protección adecuado.

- Intercambiadores aire–aire o aire–agua para gabinetes herméticos.

- Resistencias calefactoras y termostatos anticondensación.

- Sensores de temperatura y humedad conectados a sistemas de monitoreo.

Un diseño integral equilibra la disipación de calor con la protección contra polvo, humedad y agentes corrosivos presentes en la planta.

Eficiencia energética y sistemas de enfriamiento industrial

El diseño de control térmico no sólo busca mantener la temperatura dentro de límites seguros, sino también optimizar el consumo energético asociado a ventiladores, aires acondicionados y sistemas de bombeo. Conceptos como la eficiencia energética en control eléctrico permiten seleccionar equipos con mejor desempeño, implementar variadores de velocidad y ajustar la operación según la carga real de la instalación.

A nivel de planta, la selección e integración de sistemas de enfriamiento industrial como chillers, torres de enfriamiento y circuitos de agua helada contribuye a disipar el calor de procesos, intercambiadores y salas eléctricas. Una buena coordinación entre el sistema de potencia y el de enfriamiento permite reducir picos de demanda y mejorar el factor de carga de la red.

Claves para un control térmico eficiente

- Analizar la carga térmica real y evitar sobredimensionar equipos de climatización.

- Utilizar variadores de frecuencia en ventiladores y bombas donde sea viable.

- Integrar el monitoreo de temperatura al sistema de gestión de energía de la planta.

- Dar mantenimiento periódico a filtros, serpentines y torres de enfriamiento.

Criterios de diseño y selección de soluciones de control térmico

Para definir la estrategia de control térmico adecuada se deben considerar la potencia instalada dentro del tablero, el grado de protección IP/NEMA, la exposición al sol, la altitud y las características ambientales (polvo, humedad, agentes corrosivos). A partir de estos datos se calcula la carga térmica y se seleccionan ventiladores, intercambiadores o unidades de climatización apropiadas.

También es importante evaluar la criticidad del proceso, el nivel de redundancia requerido y la facilidad de mantenimiento. En proyectos de modernización, puede ser necesario revisar la capacidad térmica original de tableros y gabinetes para asegurar que los nuevos equipos electrónicos operen dentro de su rango de temperatura recomendado por el fabricante.

| Parámetro | Impacto en el diseño de control térmico |

|---|---|

| Potencia disipada en el tablero | Define la capacidad mínima de ventilación o climatización requerida. |

| Condiciones ambientales externas | Determinan el tipo de gabinete, filtros y nivel de sellado necesarios. |

| Criticidad del proceso | Influye en la necesidad de redundancia y monitoreo continuo. |

| Requisitos de eficiencia energética | Orienta la selección de equipos con mejor desempeño y menor consumo. |

Proveedores y soluciones relacionadas en MarketB2B.mx

Empresas que ofrecen productos y servicios vinculados directa o indirectamente con el tema tratado en este artículo.

| Proveedor | Productos o servicios que ofrece |

|---|---|

| PCC | Equipos industriales, refacciones y materiales para operación, mantenimiento y continuidad operativa de instalaciones industriales. |

| Eléctrica DAMAXA | Material eléctrico para el sector industrial, con especialización en soluciones a prueba de explosión para áreas peligrosas. |