Productos

Segunda mano

Servicios

Maquinaria para trabajo de lámina: corte, doblado y troquelado industrial

Índice del contenido

Tecnología para transformación de metal industrial

Maquinaria para lámina: líneas completas de corte, doblado y troquelado

El trabajo de lámina es uno de los pilares del metal industrial en sectores como fabricación de gabinetes, carrocerías, ductería HVAC, estructuras ligeras y componentes para maquinaria. Contar con la combinación correcta de cizallas, guillotinas, dobladoras, roladoras y prensas troqueladoras permite transformar lámina en piezas con valor agregado y listas para ensamble.

Esta guía presenta los principales grupos de maquinaria para lámina, sus capacidades típicas y los criterios técnicos que conviene revisar antes de invertir en una línea nueva o usada. También conecta cada etapa del proceso con la calidad final del producto y la productividad de tu planta.

Si estás evaluando ampliar tu área de corte y doblado o integrar celdas de troquelado más automatizadas, aquí encontrarás un panorama práctico para tomar decisiones informadas y alinear tus compras con la demanda real de tus productos en el mercado.

1. Panorama del trabajo de lámina en el metal industrial

El trabajo de lámina comprende operaciones de corte, doblado, rolado y troquelado realizadas sobre materiales como acero al carbón, galvanizado, inoxidables y aluminio. La selección de maquinaria define no solo la capacidad de producción, sino el nivel de precisión, repetibilidad y flexibilidad que puede alcanzar cada planta dentro de sus proyectos de metal industrial.

De forma general, una línea típica de fabricación parte de lámina en hoja o en rollo, pasa por equipos de corte (guillotinas, cizallas, corte láser o plasma), continúa con celdas de doblado y finaliza con equipos de troquelado o ensamble. Entender cómo se relacionan estas etapas ayuda a decidir qué inversión generará el mayor impacto en productividad y calidad.

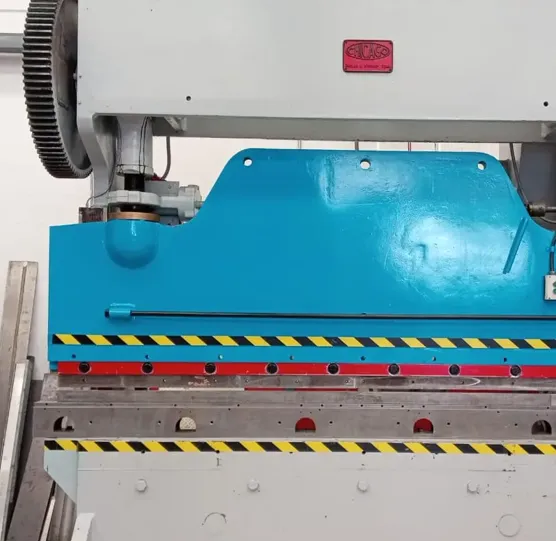

2. Maquinaria para corte de lámina: precisión y productividad

Equipos tradicionales

- Cizallas mecánicas e hidráulicas para cortes rectos en calibres delgados y medios.

- Guillotinas industriales para hojas completas y cortes de gran longitud.

- Sierras de cinta y tronzadoras para cortes en perfiles y piezas especiales.

- Alimentadores y topes traseros que mejoran la repetibilidad en cortes seriados.

Tecnologías avanzadas

- Corte láser y plasma CNC para geometrías complejas en distintos espesores.

- Punzonadoras CNC que combinan corte y troquelado en una misma estación.

- Sistemas de desbobinado y líneas de corte longitudinal y transversal.

- Integración con software CAD/CAM para optimizar el aprovechamiento de lámina.

La elección del equipo ideal dependerá del mix de productos, los volúmenes por lote y las tolerancias requeridas. En muchos casos, combinar tecnologías tradicionales con corte CNC ofrece el mejor balance entre inversión y flexibilidad productiva.

3. Doblado y rolado de lámina: control de ángulos y radios

En la etapa de doblado, las plegadoras de lámina —ya sean convencionales o CNC— permiten formar canales, perfiles y escuadras con alta repetibilidad. La correcta selección de punzones y matrices garantiza ángulos constantes, evita marcas excesivas y prolonga la vida útil de las herramientas.

Para geometrías curvas o cilindros se emplean roladoras de tres o cuatro rodillos, capaces de trabajar desde calibres delgados hasta espesores pesados. La integración de medidores de ángulo, topes programables y sistemas de apoyo lateral contribuye a que el área de doblado sea un eslabón sólido dentro del flujo de metal industrial.

4. Troquelado, precisión dimensional y automatización

Prensas y troqueles

- Prensas mecánicas e hidráulicas para punzonado, embutido y recorte.

- Troqueles de corte, doblez y progresivos diseñados según la pieza final.

- Sistemas de alimentación automática para troqueles progresivos.

- Control de tonelaje y carrera para proteger herramientas y estructura.

Automatización y control de calidad

- Integración de robots para carga y descarga en zonas de riesgo.

- Sensores de presencia y barreras fotoeléctricas para seguridad operativa.

- Sistemas de visión para inspección dimensional en línea.

- Monitoreo de parámetros de proceso para trazabilidad y mejora continua.

Un área de troquelado bien dimensionada permite producir piezas complejas con alta repetibilidad, reduciendo operaciones secundarias y asegurando que la cadena de valor del trabajo de lámina responda a las exigencias del mercado de metal industrial.

Proveedores y soluciones relacionadas en MarketB2B.mx

Empresas que ofrecen productos y servicios vinculados directa o indirectamente con el tema tratado en este artículo.

| Proveedor | Productos o servicios que ofrece |

|---|---|

| MAQUIMASH | Dobladoras, cizallas y troqueladoras industriales. Servicios de corte láser de metal, maquila de rolado de metal y placa, mantenimiento de dobladoras y cizallas. |

| FRISACV | Fabricación de dados para doblez de lámina, maquila de corte y doblez, fabricación y afilado de troqueles, afilado y cambio de cuchillas para cizallas y fabricación de muebles de metal. |