Productos

Segunda mano

Servicios

Mantenimiento industrial de maquinaria usada: buenas prácticas post-compra

mantenimiento industrial

Convierte tu maquinaria industrial usada en un activo confiable, productivo y rentable

Una máquina usada puede trabajar como nueva si recibe el mantenimiento de maquinaria adecuado. Con buenas prácticas post-compra, inspecciones sistemáticas y rutinas preventivas, es posible reducir paros no programados, extender la vida útil de tus equipos y asegurar la continuidad de producción en tu fábrica o taller.

Esta guía está pensada para responsables de mantenimiento, jefes de producción y dueños de talleres que desean sacar el máximo provecho de su inversión en maquinaria usada, sin comprometer la seguridad ni la calidad.

A lo largo del artículo encontrarás recomendaciones prácticas, checklists técnicos y criterios para planear un programa de mantenimiento realista, alineado con la carga de trabajo y las exigencias de tu proceso industrial.

1. Inspección inicial tras la compra de maquinaria usada

El primer paso después de adquirir maquinaria usada es documentar su condición real. Antes de integrarla a la línea de producción, realiza una revisión sistemática de estructura, sistemas mecánicos, hidráulicos, neumáticos y eléctricos, además de los dispositivos de seguridad.

Checklist mecánico básico

- Holguras y juego en guías, husillos y rodamientos.

- Estado de correas, cadenas, engranes y acoplamientos.

- Fugas de aceite o grasa en reductores y cilindros.

- Alineación de ejes, mesas, mordazas o cabezales.

Checklist eléctrico / de control

- Estado de tableros, cableado y conexiones a tierra.

- Condición de contactores, relevadores y variadores.

- Integridad de sensores de límite, finales de carrera y encoder.

- Prueba funcional de paros de emergencia y resguardos.

Documenta hallazgos con fotografías y registra los mantenimientos previos, si el proveedor los entrega. Esta información será la base para tu plan de mantenimiento preventivo.

2. Diseño de un plan de mantenimiento preventivo

Un programa de mantenimiento de maquinaria industrial sólida combina las recomendaciones del fabricante, la experiencia del taller y la criticidad del equipo. Usualmente se trabaja con rutinas diarias, semanales, mensuales y anuales, que pueden ajustarse según el uso real.

| Frecuencia | Actividades típicas |

|---|---|

| Diaria | Limpieza superficial, revisión visual, verificación de ruidos anómalos y fugas. |

| Semanal | Ajustes menores, lubricación rápida, apriete de tornillería expuesta. |

| Mensual | Revisión de niveles, filtros, mangueras, presiones y parámetros eléctricos. |

| Anual | Parada programada para inspección profunda, cambio de componentes de desgaste y actualización de documentación. |

Cuando se trabaja con varias máquinas, conviene concentrar la información en un plan maestro de mantenimiento maquinaria que permita priorizar equipos críticos y anticipar compras de refacciones.

3. Operación segura para alargar la vida útil

Una parte esencial del mantenimiento es la forma en que los operadores utilizan la máquina. La sobrecarga, el uso de herramientas incorrectas o ignorar alarmas acorta drásticamente la vida útil de la maquinaria industrial usada.

- Capacita a los operadores en límites de carga, velocidades y configuraciones seguras.

- Define procedimientos operativos estándar (POE) por tipo de trabajo y turno.

- Exige el reporte de ruidos, vibraciones o fallas inusuales antes de continuar produciendo.

- Integra inspecciones de seguridad en el arranque y parada de cada turno.

Cuando mantenimiento y producción trabajan coordinados, disminuyen los eventos correctivos y el costo total de propiedad del equipo.

4. Registro histórico, indicadores y costos de mantenimiento

Llevar un registro ordenado de las intervenciones permite analizar el desempeño de la maquinaria usada a lo largo del tiempo y justificar futuras inversiones.

Información mínima a registrar

- Fecha, tipo de mantenimiento y horas de paro.

- Refacciones instaladas y costo de mano de obra.

- Falla raíz identificada y acciones correctivas.

- Observaciones sobre operación y condiciones de trabajo.

Indicadores recomendados

- Disponibilidad y tiempo medio entre fallas (MTBF).

- Porcentaje de mantenimiento preventivo vs. correctivo.

- Costo de mantenimiento por hora de producción.

- Número de incidentes de seguridad asociados al equipo.

Estos datos ayudan a decidir si conviene seguir invirtiendo en la máquina, reacondicionarla o reemplazarla por un modelo más reciente.

Proveedores y soluciones relacionadas en MarketB2B.mx

Empresas que ofrecen productos y servicios vinculados directa o indirectamente con el tema tratado en este artículo.

| Proveedor | Productos o servicios que ofrece |

|---|---|

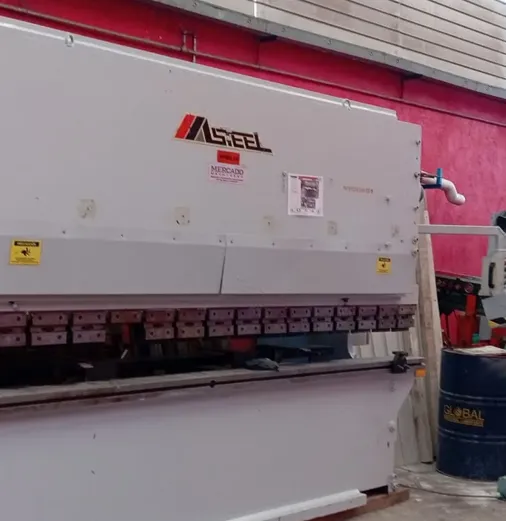

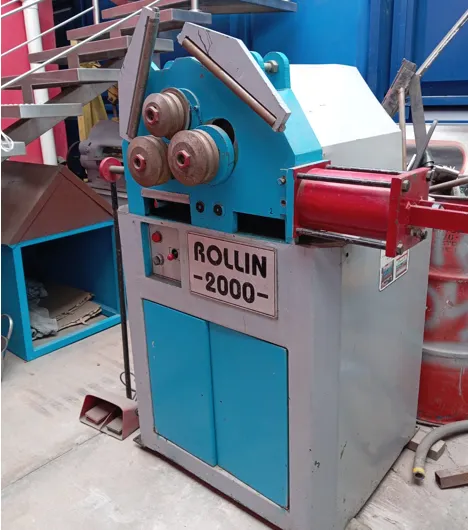

| MAQUIMASH | Dobladoras, cizallas y troqueladoras industriales. Servicios de corte láser de metal, maquila de rolado de metal y placa, mantenimiento de dobladoras y cizallas. |

| FRISACV | Fabricación de dados para doblez de lámina, maquila de corte y doblez, fabricación y afilado de troqueles, afilado y cambio de cuchillas para cizallas y fabricación de muebles de metal. |

5. Preguntas frecuentes sobre mantenimiento industrial

Un programa de mantenimiento de maquinaria industrial usada bien diseñado protege tu inversión, mejora la confiabilidad de la planta y cuida la seguridad de tu personal.