Productos

Segunda mano

Servicios

Guía práctica de maquinaria industrial para fábricas de metal

Índice de contenidos

Producción inteligente con equipos usados

Maquinaria industrial para fábricas que quieren producir más con menos inversión

Renovar tu planta con maquinaria industrial usada es una estrategia clave para aumentar capacidad, optimizar el flujo de producción y mantener la competitividad de tu fábrica metal sin descapitalizarte.

Desde fresadoras, tornos y troqueladoras hasta equipos de corte y conformado, elegir correctamente cada máquina impacta directamente en tus tiempos de ciclo, tus costos por pieza y la estabilidad de tus entregas. En esta guía encontrarás los elementos esenciales para diseñar o ampliar tu línea de producción con equipos usados confiables.

Explora cada apartado del índice y regresa cuando quieras con el enlace “Volver al índice” disponible al final de cada sección.

Equipos clave de maquinaria industrial para fábrica

Una fábrica metal típica combina varias familias de equipos para cubrir procesos de corte, desbaste, conformado y acabado. La selección de maquinaria industrial usada debe asegurar coherencia entre capacidad, rigidez y precisión de cada etapa del flujo.

- Tornos y fresadoras para desbaste y maquinado de precisión.

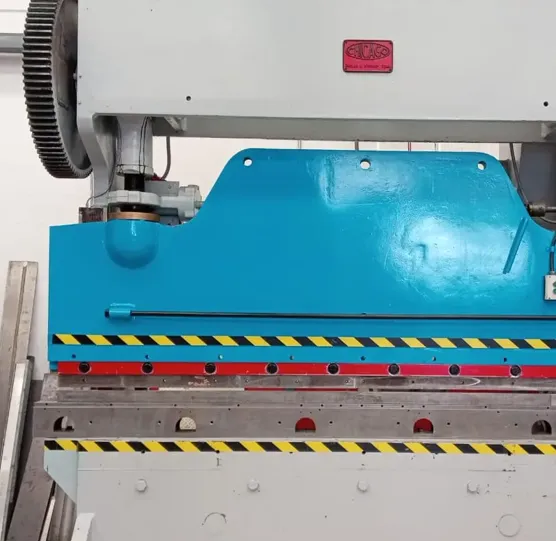

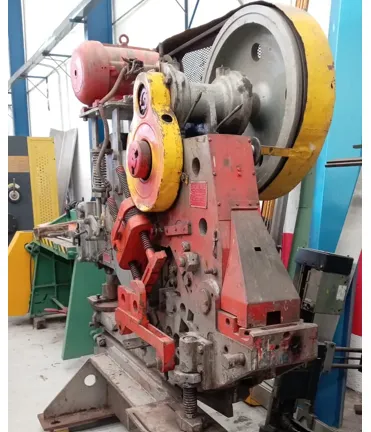

- Prensas, troqueladoras y cizallas para operación de alto tonelaje en lámina y placa.

- Equipos de corte térmico (plasma, láser, oxicorte) para perfiles complejos.

- Líneas de alimentación con desenrolladores, enderezadoras y alimentadores servo.

Entender el papel de cada máquina dentro de la celda de trabajo permite dimensionar correctamente motores, dimensiones de mesa, carreras y tonelajes requeridos para tu mezcla de productos.

Relación entre proceso y capacidad instalada

Antes de invertir conviene elaborar un mapa de procesos donde se identifiquen cuellos de botella, tiempos de cambio de herramental y requerimientos de precisión por familia de pieza.

Con este análisis es más sencillo definir qué equipos usados deben reforzarse primero para lograr el mayor impacto en productividad y en la reducción de rechazos.

Criterios técnicos para elegir maquinaria usada

En maquinaria usada, la ficha técnica es solo el inicio. Es indispensable revisar holguras, ruidos anómalos, estado de guías, variadores, tableros eléctricos y sistemas hidráulicos.

Capacidad y rigidez

Verifica capacidad máxima de carga, rigidez estructural, carreras útiles y potencia de motor. Todo debe estar alineado con la geometría y el peso de las piezas que procesará tu fábrica metal.

Precisión y repetibilidad

Mide juego en husillos, backlash en ejes, descuadres en mesas y variación en esfuerzos. La repetibilidad define la estabilidad de tus tolerancias a largo plazo.

Estado eléctrico y control

Revisa tableros, contactores, protecciones, relevadores y PLC. Identifica si el control permite integrar automatización o monitoreo de producción futuro.

Disponibilidad de refacciones

Confirma existencia de repuestos mecánicos y electrónicos en el mercado. Esto reduce riesgos de paro prolongado ante fallas inesperadas.

Diseño de líneas de producción para fábrica metal

Al integrar maquinaria industrial usada en una fábrica existente, es fundamental rediseñar el layout para minimizar traslados, esperas y acumulación de inventario en proceso.

Analiza flujos de entrada y salida de material, accesos para montacargas y elementos de seguridad como resguardos perimetrales y rutas de evacuación.

- Ubica máquinas críticas cerca de puntos de abastecimiento de materia prima.

- Organiza celdas de manufactura por familia de pieza para reducir tiempos de preparación.

- Define zonas claras para inspección, retrabajo y almacenamiento temporal.

Ejemplo de flujo para taller de corte y conformado

Bobinas o placas → corte térmico o cizalla → preparación de bordes → doblado o punzonado → soldadura → acabado.

Cada tramo puede optimizarse con equipos usados de alto rendimiento que reduzcan tiempos de ciclo y mejoren el aprovechamiento de material.

Mantenimiento, seguridad y normativas

Una fábrica confiable no solo depende de la capacidad de su parque de maquinaria, sino de la disciplina en mantenimiento y seguridad industrial.

Plan de mantenimiento preventivo

Define rutinas de inspección periódica, lubricación, cambio de filtros y pruebas de paro de emergencia. Esto es crítico en equipos usados con años de operación previa.

Seguridad para el personal

Instala resguardos físicos, cortinas fotoeléctricas, enclavamientos y señalización clara. Capacita a operadores y supervisores en el uso correcto de la maquinaria industrial y en el reporte de anomalías.

Cumplimiento normativo

Verifica que los equipos cuenten con protecciones eléctricas adecuadas, tableros identificados y documentación de pruebas. Esto facilita auditorías internas, certificaciones y visitas de clientes en sectores exigentes.

Beneficios económicos de la maquinaria industrial usada

La compra de equipos usados permite acelerar proyectos de ampliación de capacidad sin asumir el costo total de máquinas nuevas ni sus largos tiempos de entrega.

El ahorro de inversión puede destinarse a herramentales, automatización ligera, sistemas de medición o mejoras de seguridad que eleven el valor global de la fábrica.

Retorno de inversión en una fábrica metal

Al combinar maquinaria industrial usada en buen estado con un buen plan de mantenimiento, muchas plantas alcanzan tiempos de recuperación de inversión menores a 24–36 meses.

Lo importante es documentar tiempos de ciclo, piezas producidas y costos de paro para medir objetivamente el impacto de cada equipo incorporado a la línea.

Proveedores y soluciones relacionadas en MarketB2B.mx

Empresas que ofrecen productos y servicios vinculados directa o indirectamente con el tema tratado en este artículo.

| Proveedor | Productos o servicios que ofrece |

|---|---|

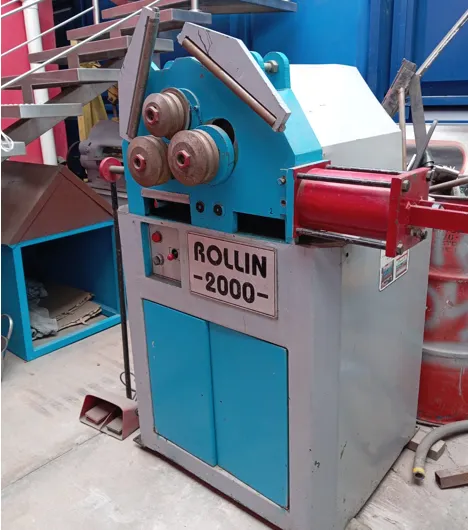

| MAQUIMASH | Dobladoras, cizallas y troqueladoras industriales. Servicios de corte láser de metal, maquila de rolado de metal y placa, mantenimiento de dobladoras y cizallas. |

| FRISACV | Fabricación de dados para doblez de lámina, maquila de corte y doblez, fabricación y afilado de troqueles, afilado y cambio de cuchillas para cizallas y fabricación de muebles de metal. |